木工 自作 工作 手作り

自作金属加工旋盤

自作小型金属旋盤の項自作小型金属旋盤で一寸触れた様に以前小型金属旋盤を作り始めていました。持っている中国製の旋盤の精度が酷すぎまた壊れかけているからですが、充分強度も有って精密な旋盤を目指し、材料を買ってそれなりに計画を練って作り始めました。しかし残念ながら途中で挫折してしまいました。

想像していたような精密加工が出来なかったからです。第一に私のスキルが全く足りなかった事、それから主としてボール盤や中国旋盤の精度がやはり低すぎたからです。何とかそれらを補う工夫をしようとしている内に、いつの間にか3年ほど経ってしまい、いつまでもそのままにしておけないので、今年暖かくもなってきたので一念発起、製作を再開しました。

とりあえず、以前作りかけていたままの部分をご紹介します。

まず、材料ですが、モーターやベアリング、プーリーなどはそれぞれメーカーなどから買いましたが、基本の鋼材は磨き鋼材を指定の寸法に切って貰った物を買いました。到底大きな鋼材から自分で切断して寸法通りに仕上げる技術はありませんし、加工する機械もありませんし、また時間がかかりすぎるでしょうから。

この様な材料は、私は今は藤井寺市の小西鋼材さんにお願いしています。いつも私の面倒くさい細かい注文をきちんと受け入れ、正確に切断し、丁寧に包装して、迅速に送って下さいますので、私のように近くに気軽に依頼できる場所がない者にとって極めて有りがたい業者さんです。

そして、これは大体出来上がりのイメージを示すために、未加工の材料を組み合わせてみました。サイズは、モーター別で全長700mm、高さ250mm、幅250mm程度、になるでしょう。モーターは此処に示していませんが、1馬力の三相誘導モーターで速度調整や正逆転切り替えなどが簡単に出来ます。重量は80Kgsと言ったところでしょうか。

一時はNC化しようかと考えたのですが、量産品を作るのではないし、NC化は却って不便なような気がして止めました。

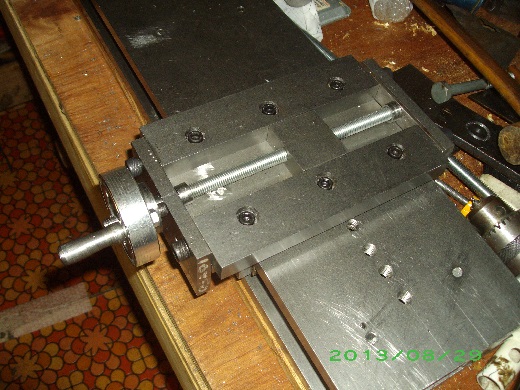

まずベースです。クロステーブルは本来はアリ溝に沿って動くようにすべきですが、当然ながらアリ溝加工など今は出来ませんので、磨き板を組み合わせそのベースの両側を使って動くようにします。なお、本来は送りネジとクロステーブルはかみ合わせたり切り離したり出来るようになっていますが、私がそれをすると精度などが大きく狂うでしょうから、私は結合したままにします。その代わり手動と共に電動でネジを回転させるようにします。

ヘッドストックです。厚板を箱形に組み立て、内径40mmの自動調芯ベアリングを使っています。これで、後から主軸の平行度を出せるはずです。ヘッドストックはベースにボルト留めします。

クロステーブルです。この上に、もう一つ副クロステーブルをつけますが、これは主軸に対して傾けたままバイト台を動かすテーブルで、これによりテーパー加工が出来ます。この副クロステーブルはこれから製作します。今のところ半分出来ています。更に、アクセサリーとして、Y軸テーブルを作ります。更に、インデックスなども製作予定です。これは一部製作しています。

バイト台です。

メイン送りネジ、テールストック、クロステーブル、副クロステーブルなどのための各ハンドルです。古いVTRからとったヘッドドラムを使っています。

右下に見えるのが、メイン送りネジの取り付け部分です。この製作が全体の精度を決めると言って過言ではなく、前回も此処でひっかかりました。

とりあえず、製作再始動で加工した部分をメインに動画にしました。

ちょっと長い間滞りましたが、製作を再開しました。

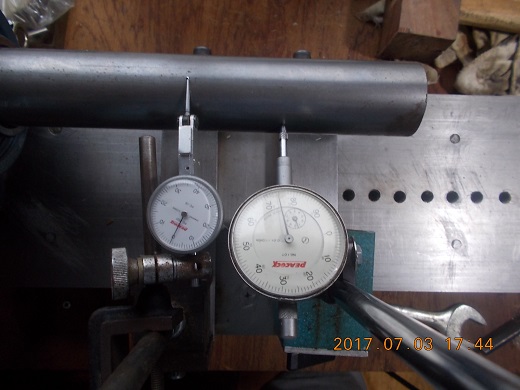

シャフトの平行度をチェックします。シャフトは40φのSSの磨き丸棒です。ダイヤルゲージを二個使い、左右の振れと上下の振れを同時に確認できるように、クロステーブルに取り付け、ポイントをシャフトの側面と上面に当てます。なお、上面に当てているのは、梃子式のダイヤルゲージです。

結果は、まあかなり酷いと言わざるを得ず、この旋盤のセンター間はほぼ300mmですが、その移動距離で、ゲージが最大で1/10mm近くも振れます。これは、単にシャフトが傾いているのではなく、クロステーブルの移動が波打っている状況でゲージが振れるので、直しようがありません。もともと、本来は精密加工したレールの上を移動させるべき旋盤ですが、磨きのSSの板をそのまま使い、この板を両側から真鍮性のカミソリで挟み且つ下側からも真鍮板のカミソリを上下させてクロステーブルを移動させています。しかし、この基準となるべき磨きの板は、ベースに固定するためにネジ止めしたりヘッドストック、テールストックを固定するためにやはりネジ止めし、土台は作業台にネジで固定しています。

結局、全体の剛性の問題もあるだろうし、磨きとは言え本来の精度が期待できるわけではありません。更に、このベースの板を上記のように様々加工しそれによる歪みも生じたでしょう。これはある程度予想していたので、とりあえず、良しとしました。まあ、現実に300mmの長さを連続して加工する作業は先ず無いと思いますので、短い距離の加工なら1/100mm程度は期待できそうです。

モーターを取り付けました。200v3相、0.75Kwです。本来回転速度はギアやベルトでやりますが、これはインバーターで調整します。ただし、ギアなどと違い、低速ではトルクが落ちますが、その分を少し大きめの出力のモーターでカバーすれば大丈夫と考えています。

テールストックに組み込むスリーブ用の下穴を開けます。スリーブは、厚肉のガス管で、およそ48mmφ有りますが、このガス管も外側をきちんと削ってからはめ込むので、この時点で正確なサイズの穴あけは出来ず、あくまで下穴です。

この旋盤を加工するためにはそれようのバイトが要るので、それらも作る事にしました。超鋼チップをSSの丸棒や角棒に取り付けるやり方です。

まず、テールストックのスリーブ用の穴や、スリーブ内側の加工のためにボアリング用のバイトを作ります。10φの丸棒の先端を加工して、チップがとりつくようにします。

とりあえず、出来ました。出番はもっと後ですが、シャフトを加工してこのバイトを取り付けられるようにする必要があります。

SSの10角の棒に、同じように超鋼チップを取り付けてバイトを作りました。上から、側面切削用、端面切削用、そして穴ぐり用です。この穴ぐり用は、テールストックや主軸のテーパーボア加工に使います。

シャフトの一端を加工し、上記のバイトを取り付けてみました。このバイトは外側に必要なだけ出して固定できるようにしています。見かけは酷いですが、どうせ一度しか使わないので、かなり手抜きで作っています。

右にあるのがテールストックのスリーブですが、まず外側を正確に切削する必要が有り、主軸をスリーブが丁度はまるように少し削るところです。スリーブをはめてネジで仮固定し、外側を削るわけです。

続けて作業を進めますが、一寸愚痴を。タップや超鋼チップ、けがき用の青ニスなどが新しく必要になり、とうぜんこの地域では手に入らないので札幌に行ったついでに探してみました。ところが、ホームセンターにも無いし、たまたま一本だけ有った3mmのスパイラルタップが1,200円以上するのには驚きました。精々、5,600円程度と思っていたからです。その他、鋼材の必要な物も無く、結局諦めて帰ってきました。某大手の趣味の材料を扱う○○○○ズにも全くなし。

時間が有れば機械工具店なども回れたのでしょうが、主目的があり、結局帰ってきてからネットで発注しました。全て注文できましたが、札幌で1,200円以上した3mmスパイラルタップが一本400円足らずです。品質の違いもあるかも知れませんが、以前も買って問題もなかったし、やはりまとめ買いをして余分に持っている必要があります。以前、東京にいた頃は本当に直ぐ近くで必要な物が何でも買え、当時はネット通販など有りませんでしたから、もし北海道にいたら何も出来ないだろうと思った次第です。

それにしても、札幌はよい街ですが私のような事をする人間にとっては本当の田舎なのだろうと思いますね。北海道はもとより、北日本でも随一の大都会なのですが。木工関係以外でも、金属加工、電子工作、その他の専門用品など本当に欲しいものが有りません。先月、東京に行って来ましたが、かなり買い込んできました。要らない物まで買い込んでしまったのは反省していますが、とは言え必要な物が直接目で見て触って買えるのはやはり北海道では無理で、結局大量のストックを持つしかないようです。

サイト内リンク

ホームへ戻る